橡膠制品在汽車內飾件制造中的多元化應用 直銷、擠出與模壓技術

隨著汽車工業對輕量化、舒適性及環保性能要求的不斷提高,橡膠制品在汽車內飾領域的應用日益廣泛,并呈現出多樣化的發展趨勢。其中,直銷橡膠制品、擠出橡膠制品和模壓橡膠制品作為三大主流工藝類型,在汽車內飾件的設計與生產中扮演著至關重要的角色,共同推動了汽車內飾件行業的技術進步與產品創新。

一、 直銷橡膠制品的便捷與定制化優勢

直銷橡膠制品通常指根據客戶特定需求,直接供應標準化或定制化的橡膠零部件。在汽車內飾領域,這類產品因其響應迅速、供應鏈相對簡化而受到青睞。例如,車門內板密封條、儀表盤防震墊等小型標準件,常通過直銷模式快速匹配整車裝配需求。對于有特殊性能要求(如耐高低溫、低VOC排放、特定摩擦系數)的內飾件,直銷模式也能靈活對接原材料與配方研發,提供定制化解決方案,有效縮短新品開發周期。

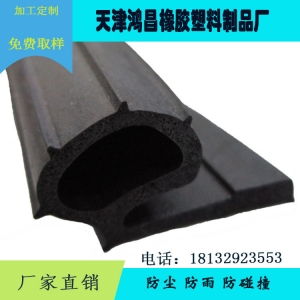

二、 擠出橡膠制品的高效與連續性生產

擠出工藝通過將混煉膠料強制通過口型模具,連續生產具有恒定橫截面的長條形橡膠制品,具有生產效率高、成本相對較低的特點。在汽車內飾中,擠出橡膠制品應用極為普遍:

- 密封系統:如車窗導槽、車門密封條、后備箱密封條等,這些部件對密封性、耐久性和裝配精度要求極高,擠出工藝能保證產品長度方向的一致性和尺寸穩定性。

- 裝飾與防護條:例如內飾板周邊的嵌條、防擦條等,擠出工藝不僅可以實現復雜的截面形狀,還能通過共擠技術在單一部件上結合不同顏色或硬度的材料,滿足美觀與功能的雙重要求。

三、 模壓橡膠制品的復雜結構與高性能表現

模壓工藝是將膠料放入密閉的型腔模具中,經過加熱加壓硫化,一次性成型為特定形狀的制品。該工藝特別適合制造結構復雜、尺寸精確、帶金屬或織物嵌件的三維橡膠部件,在高端汽車內飾中不可或缺:

- 功能性部件:如變速箱換擋手柄護套、手剎按鈕、各種按鈕密封件等,這些部件往往形狀不規則且需要與其它部件精密配合。

- 減震與支撐件:座椅調角器橡膠套、扶手支架減震墊等,模壓工藝能確保產品具有優異的力學性能和長期使用的可靠性。

- 高端裝飾件:部分品牌的方向盤logo鑲嵌環、中控臺裝飾件等也會采用特種橡膠模壓而成,以提升觸感和內飾質感。

四、 三大工藝協同驅動汽車內飾件發展

在實際生產中,一輛汽車的內部往往綜合運用了上述多種工藝制成的橡膠件。例如,一扇車門可能同時包含直銷的標準化密封墊、擠出的窗框密封條以及模壓的門鎖按鈕密封圈。現代汽車內飾的設計正朝著集成化、智能化方向發展,這對橡膠制品的性能提出了更高要求,如與智能表面技術的結合、具備透光或傳感功能等。因此,無論是直銷的靈活性、擠出的高效性還是模壓的精密性,都在不斷融合新材料、新工藝(如液體硅橡膠注射成型、微發泡技術),以適應汽車產業電動化、智能化浪潮下對內飾件更安靜、更環保、更舒適、更具科技感的追求。

結論:直銷、擠出與模壓三種橡膠制品生產工藝,憑借各自獨特的技術經濟特性,在汽車內飾件領域形成了互補共生的格局。它們不僅是實現汽車內飾各種功能的基礎,也是提升整車品質與駕乘體驗的關鍵要素。隨著材料科學與制造技術的持續進步,橡膠制品必將在未來汽車內飾的創新藍圖中發揮更加核心和多樣化的作用。

如若轉載,請注明出處:http://m.yunbotianchuang.cn/product/83.html

更新時間:2026-02-21 13:09:27